しかし、切りくずがタップに絡んだり、噛みこんだ切りくずでタップが欠けたり折れたりするトラブルが発生しやすいタップでもありますので以下の注意が必要です。

① 下穴は規格内で大き目にあける

スパイラルタップに限らず、タップ加工の下穴は規格内で大き目にあけましょう。

下穴径の許容差は、カタログやHPにて確認していただけます。

88 件中 31-40 件を表示

転造タップは、加工上必ずねじ山の山頂に割れこみができます。

その部分の形状が不良となる場合は、転造タップ加工前の下穴径が大きすぎ、盛り上がり不足になっています。

もしくは、下穴径が小さすぎて、盛り上がりすぎ(過転造)となっている事が考えられます。

または、タップの種類によっては転造加工後にねじ山山頂を切り取るタイプもあります。

(VーEG-NRT)さらに、小径精密部品に要望が多い、転造の過程で山頂の割れ込みを抑制するタイプもあります。(ITーNRT)

転造タップでバリが発生する原因として、下穴の形状や切削油の潤滑性、切削条件などが考えられます。以下の点をご確認下さい。

下穴

・下穴径の仕上がり

・下穴の曲がり・真円度は悪くないか

・下穴加工(ドリル加工)の条件

タップ加工

・タップ条件は適正か

・転造タップの選定は適正か

・切削油はしっかりかかっているか

(切削油の潤滑性を上げる(水溶性なら油の濃度を濃くする)事も有効)

切りくずが細く短ければ、排出しやすい良い形状といえます。

切りくずが太く長ければ、タップにかみ込む恐れがあり、注意が必要です。

スパイラルタップの場合は、タップの進行方向とは逆方向に切りくずが排出されるため、切りくずの形状が悪いとタップと加工したねじの間に切りくずが挟まってトラブルを起こすケースもあります。

切削速度が適合していれば、切りくずも排出しやすい形状(カールが狭くピッチが細かい)となります。

また、深い穴の加工は、必然的に切削量が多くなる為、切りくずが長くなり、難しい加工となります。

タップ加工では、加工長÷工具径が 2倍(2D)を超えると深穴とされます。

【スパイラルタップ加工時の切りくず形状の見極め方】

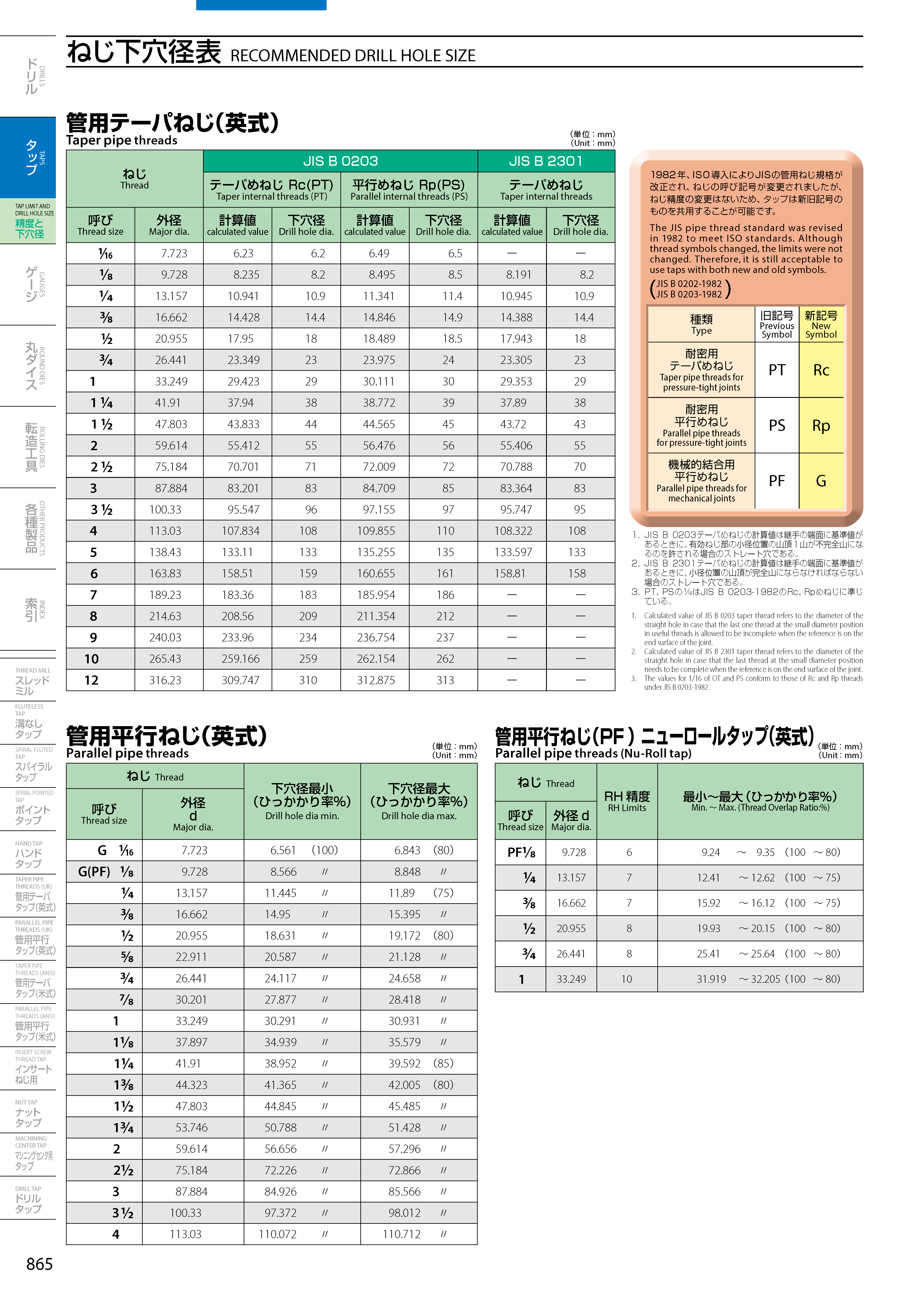

管用ねじの下穴径 PT・PS・Rc・Rp・PF・G

ユニファイねじ 切削タップ下穴径一覧表

(ASNI)ASME B1.1

メートルねじ 溝なしタップの下穴径

ニューロールタップ(NRT・XPFシリーズ)

※現在、ハイロールタップ(HRTシリーズ)は廃番品となってます。

同期送り機構と、フロート式タッパーを同時に使っていませんか?

機械側が1回転1ピッチを調整しても、加工時の負荷でタッパーがフロートしてしまい、タップの送りがずれてしまいます。

同期送り機構付き設備でタップ加工する際は、フロートしないダイレクトチャックか、

同期送りを邪魔しない位のわずかなフロート量に調整された同期送り機構付き設備専用タップホルダの使用をご検討下さい。

オーエスジーでは、メンテナンスフリーで長寿命な同期送り機構付き設備専用タップホルダ「シンクロマスター」のご用意があります。

幅広い対応が可能なAタップと相性抜群で、安定したタップの長寿命化とねじたて長さの安定が狙えます。