エコカットでは剛性に富む太い工具径と、切りくず排出性に優れた溝を持ち、旋削加工においてトラブルが起きにくいメリットがございます。

特に内径加工において、ボーリングバーなどの従来品は工具剛性が低く、高能率で加工する事が困難でした。

また、切りくずを排出するスペースが小さく、切りくず処理に関するトラブルも起きやすいです。

▽工具集約と加工時間の大幅短縮できる大きなメリット

1) 工具集約:従来の4本の工具が1本で可能

↓このような形状の部品を加工する場合

| 従来 | EcoCut 1本で加工が可能 |

結果 |

|

B 内径旋削加工 C 端面旋削加工 D 外径旋削加工 ※ワークを逆回転 |

・プログラムの簡易化 ・在庫アイテム数の減少 ・工具集約により大幅なコスト削減 ・工具段取り時間・精度出しの時間短縮 |

2) 穴底のフラット加工

| EcoCut | 通常インデキサブルドリル |

穴底がフラットに仕上がる |

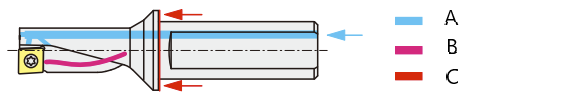

3) 業界初!バッククーラントを装備!(当社調べ)

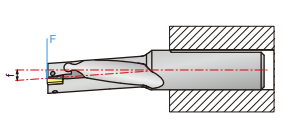

EcoCutは内部クーラント供給が可能。

さらに2.25Dボディにはバッククーラント機能がついており、切りくずの排出を大きく改善。

A 内部クーラント供給(チップブースター)

B ヘリカル溝(高剛性)

C 端面拘束(2.25Dボディのみ)

B ヘリカル溝(高剛性)

C 端面拘束(2.25Dボディのみ)

▲バッククーラント

▲クーラントの噴射圧は0.15~0.3MPa、推奨値は0.5~0.7MPaです。

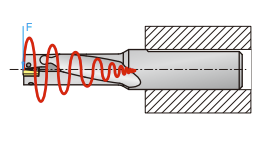

4) 3.0DのボディにDENSIMET(タングステン合金)を採用

弾性係数と比重が高く、加工時の振動吸収性能を高め、高精度加工、優れた表面品質、そして工具寿命の延長に貢献。

| ボディ | 材料 | 弾性係数 | 比重 |

| 1.5D、2.25D | スチール | 210,000N/㎟ | 7.85 |

| 3.0D | DENSIMET | 360,000N/㎟ | 17.50 |

| 防振作用 | たわみ量はスチールより40%小さい |

|

|

(FAQID:43)