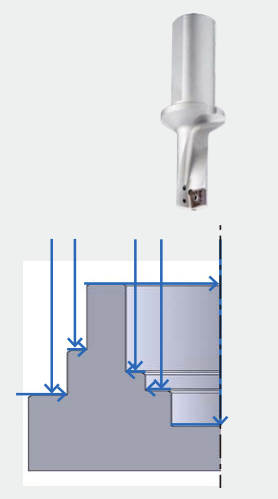

エコカットでは1本で座ぐり加工等、フラット面の加工作業を行えます。

▼参考資料

内径高能率加工

例)下穴φ16から内径加工を開始する際、ボーリングバーは通常φ12を使用するのに対し、EcoCutはφ16の使用が可能。

工具剛性が高く、切りくず排出の溝も備えている為、高能率で安定した加工を実現。

| EcoCut | ボーリングバー | |

工具剛性と切りくず排出性 |

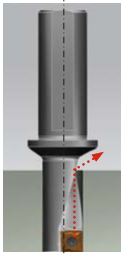

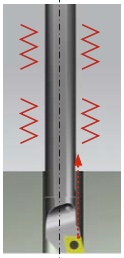

・工具剛性が高い ・切りくずはボディの溝から排出    A 工具径φ16 B 下穴径φ16 |

・工具剛性が低く、びびりが生じる ・切りくずはボディと穴の隙間から排出する為、 切りくずづまりが発生しやすい    C 工具径φ12 D 下穴径φ16 |

|

加工面

|

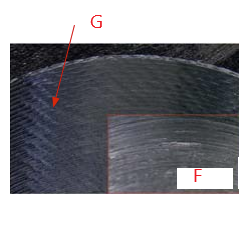

E 穴底付近 加工面、切りくず排出も良好! |

F 穴底付近 G 加工中に発生したびびり 穴底付近では切りくず排出が出来ず、 加工面に傷が発生 |

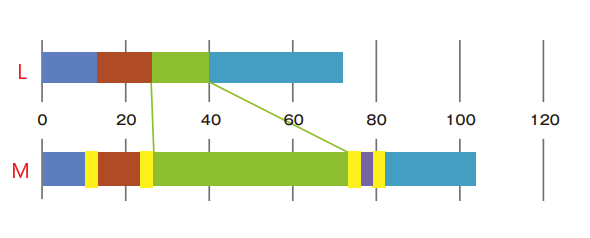

EcoCut vs 従来加工

EcoCutによる工具集約により、頻繁なワーク反転やツールチェンジが不要。

また、EcoCutの最大のメリットである内径旋削加工の高能率化で大幅な加工時間短縮を実現。

| EcoCut | 従来加工 |

|

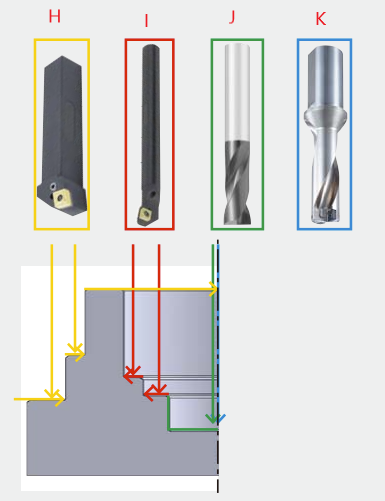

内径・端面 外径・端面 穴あけ 底フラット  |

H 外径・端面 I 内径・端面 J 底フラット K 穴あけ |

加工時間

L EcoCut

M 従来加工

| 工具径 | 切削速度 Vc | 送り量 f | 切込み Ap | |

| EcoCut | φ16 | 160m/min | 0.15mm/rev | 2.5mm |

| 従来加工 | φ12 | 160m/min | 0.1mm/rev | 1.0mm |

(FAQID:37)